玻璃钢化工艺流程及参数

玻璃钢化工艺是一种将普通玻璃通过加热和急冷处理,使其表面形成压应力,内部形成张应力,从而提高玻璃强度和耐热稳定性的工艺。以下是玻璃钢化的一般工艺流程:

1. **玻璃原片准备**:选择符合要求的玻璃原片,并进行切割、磨边、钻孔等预处理。

2. **加热**:将预处理后的玻璃原片送入钢化炉中进行加热。加热温度一般在680-720℃之间,加热时间根据玻璃的厚度和尺寸而定。

3. **急冷**:加热后的玻璃原片迅速进入冷却装置,通过高压冷空气或液体对其进行急冷处理。急冷过程中,玻璃表面迅速冷却收缩,而内部仍处于高温状态,从而形成表面压应力和内部张应力。

4. **检验和包装**:对钢化后的玻璃进行检验,确保其符合相关标准和要求。检验合格后,进行包装和储存。

在玻璃钢化过程中,需要控制以下参数:

1. **加热温度**:加热温度过高会导致玻璃变形或破裂,过低则会影响钢化效果。

2. **加热时间**:加热时间应根据玻璃的厚度和尺寸进行调整,以确保玻璃充分加热。

3. **急冷速度**:急冷速度过快会导致玻璃表面出现裂纹,过慢则会影响钢化效果。

4. **风栅高度**:风栅高度应根据玻璃的厚度进行调整,以确保玻璃在急冷过程中能够均匀冷却。

5. **进炉速度**:进炉速度应根据玻璃的厚度和尺寸进行调整,以确保玻璃在加热过程中能够均匀受热。

需要注意的是,不同类型的玻璃钢化工艺可能会有所不同,具体的工艺流程和参数应根据实际情况进行调整。

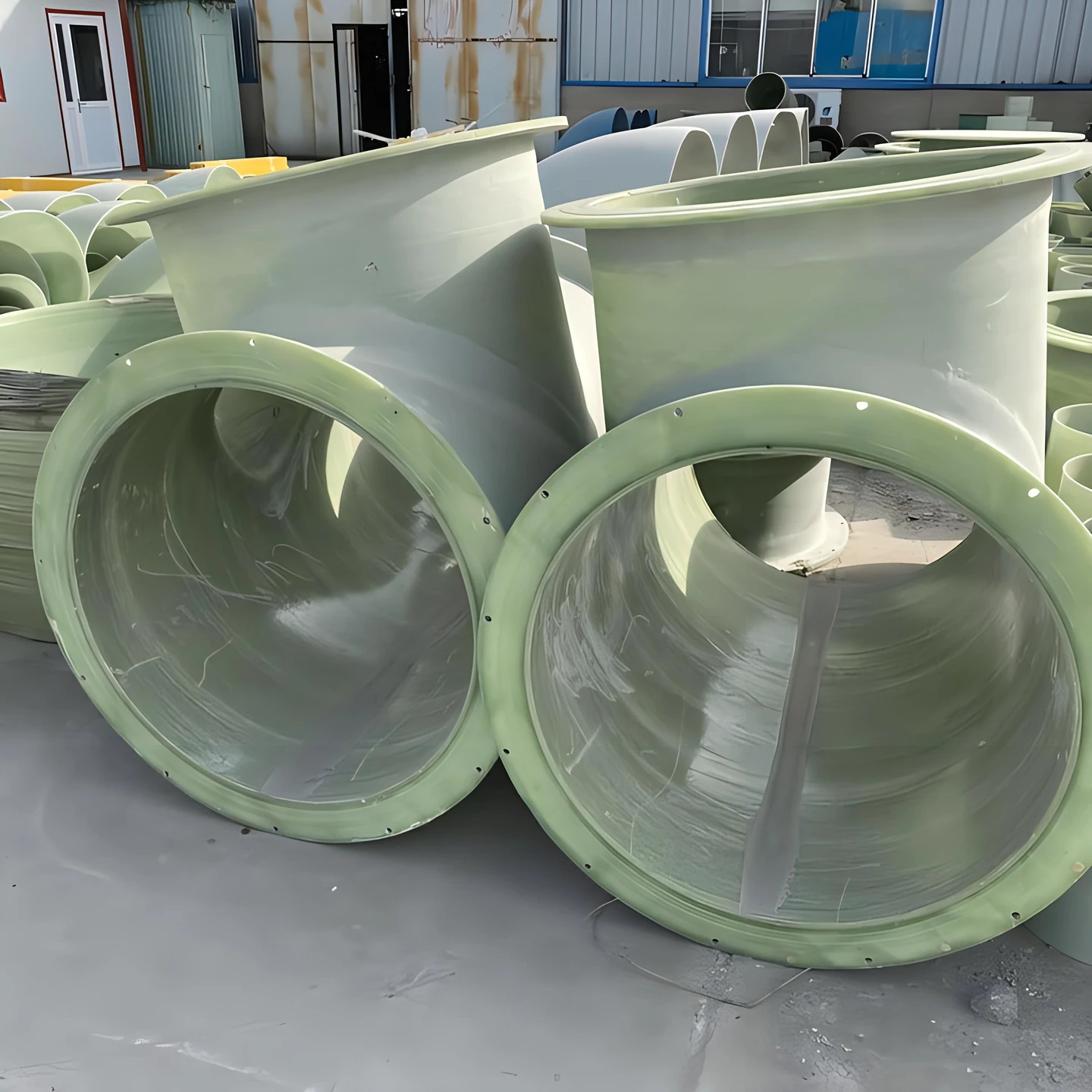

上一篇: 玻璃钢夹砂管法兰连接

下一篇: 玻璃钢法兰400