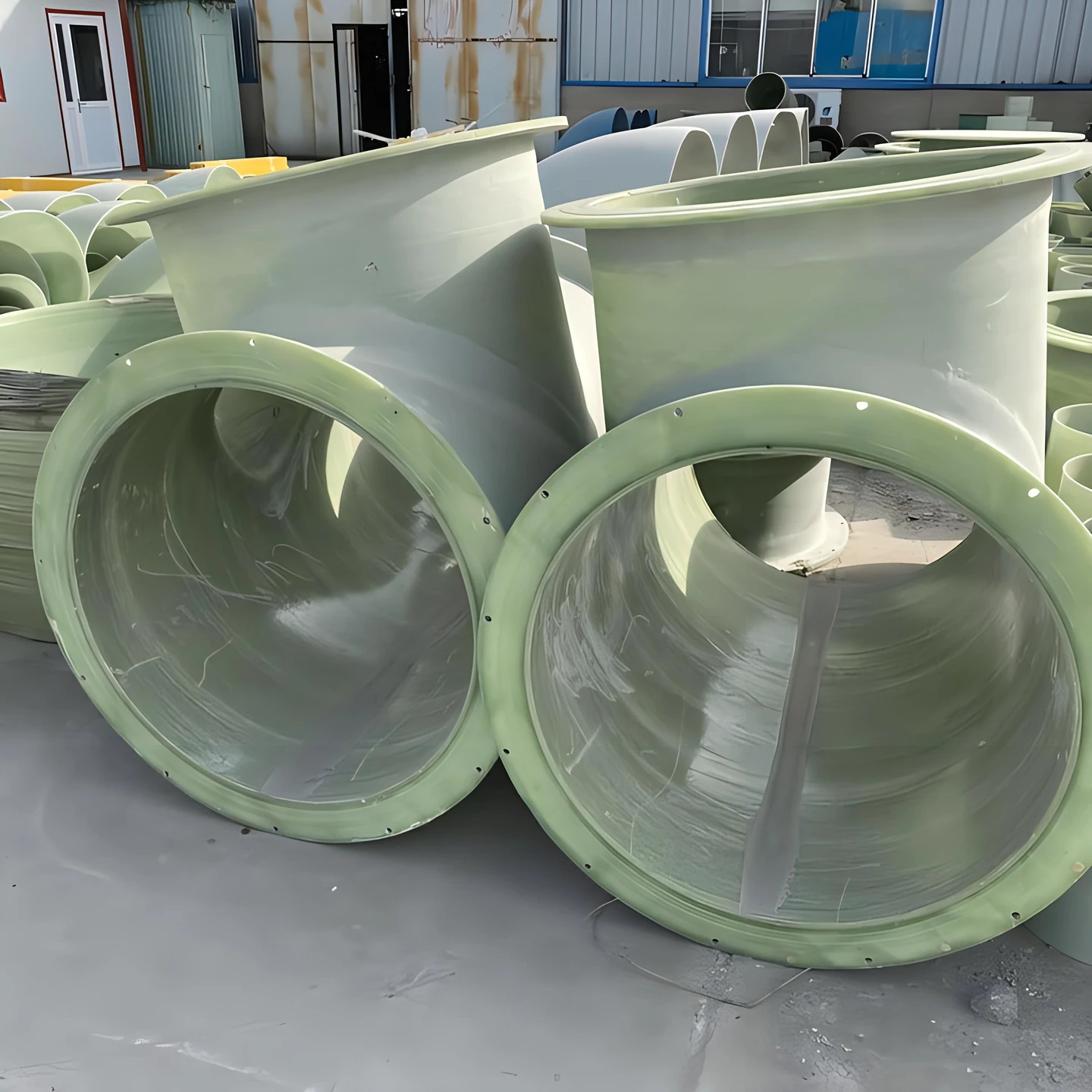

玻璃钢法兰弯头焊接安全操作规程:避免开裂与渗漏的施工要点

来源:行业新闻 /

时间: 2025-12-11

一、施工前安全准备:筑牢安全第一道防线

**

1. 人员资质与防护装备(缺一不可)

- 资质要求:操作人员需经专业培训,熟悉玻璃钢法兰弯头材质特性(如不饱和聚酯树脂的易燃、刺激性),持有效特种作业证书上岗,严禁无证操作。

- 防护装备:强制佩戴防毒面具(过滤式或供气式,适配树脂挥发气体)、耐酸碱丁腈手套、防静电防护服、护目镜及防滑鞋,长发需盘入工作帽,避免玻璃纤维丝或树脂接触皮肤、呼吸道。

- 健康防护:焊接前检查身体状态,严禁酒后、疲劳作业;施工区域设置急救箱(含生理盐水、烫伤膏、止血带),应对皮肤灼伤、纤维入眼等突发情况。

2. 现场安全管控(风险提前规避)

- 环境要求:施工区域需通风良好(风速≥0.5m/s),相对湿度≤85%,环境温度 15-30℃;雨天、大雾天或户外风力≥6 级时,严禁露天焊接。

- 消防措施:树脂、固化剂等易燃材料需单独存放(距离焊接点≥10m),配备 2 台以上干粉灭火器(MFZ/ABC4 型),禁止焊接区域吸烟、动火,张贴 “严禁烟火” 警示标识。

- 设备检查:角磨机、加热设备等需接地良好(接地电阻≤4Ω),电线无破损、老化;金刚石磨片需无裂纹,安装牢固,试运转 30 秒无异常后方可使用。

3. 材料安全核查(从源头防隐患)

- 玻璃钢法兰弯头需无破损、裂纹,材质与管道匹配(优先同厂家产品),检查产品合格证及材质检测报告,避免使用非标或过期材料。

- 树脂、固化剂、促进剂需在保质期内,标签清晰,存放于阴凉干燥处(温度≤25℃),严禁阳光直射;固化剂与促进剂需分开放置(间距≥5m),避免混合引发爆炸。

- 玻璃纤维布需无受潮、霉变,裁剪后密封存放,防止纤维飞散污染环境及危害健康。

二、核心焊接操作规程:防开裂渗漏的关键步骤

1. 接口预处理规范(决定焊接密封性)

- 打磨操作:用角磨机沿玻璃钢法兰弯头连接面及管道端口,做 20-30mm 宽度的环形打磨,去除光滑表层(粗糙度 Ra≥3.2μm),再用 120 目砂纸精细打磨,最后用无纤维抹布蘸丙酮擦拭,去除粉尘、油污。

- 对齐固定:用水平仪校正法兰弯头与管道轴线,确保同轴度偏差≤1mm/m,法兰面垂直度偏差≤1mm;采用非金属夹具(避免划伤玻璃钢)固定,夹具间距≤300mm,接口缝隙控制在 1-3mm,缝隙过大用树脂腻子填补(腻子配比:树脂:滑石粉 = 1:0.8)。

- 干燥处理:若接口或材料表面有水分(含水率>0.5%),用 50℃以下热风烘干,待完全干燥后再焊接,水分残留易导致焊缝空鼓、开裂。

2. 树脂调配安全操作(精准配比防失效)

- 配比标准:严格按厂家说明调配,例如不饱和聚酯树脂 100 份、过氧化甲乙酮固化剂 2 份、钴促进剂 1 份,用非金属容器搅拌(避免金属离子影响固化),搅拌时间 3-5 分钟,确保均匀无气泡。

- 操作禁忌:严禁固化剂与促进剂直接混合,需先将促进剂加入树脂搅拌均匀,再缓慢加入固化剂;单次调配量≤5kg(常温下凝胶时间 20-30 分钟),随配随用,剩余树脂不得回收复用。

- 环境适配:温度每升高 5℃,固化时间缩短 30%,需适当减少固化剂用量;温度低于 15℃时,添加低温促进剂(用量为树脂的 0.5%),避免固化不完全。

3. 铺敷与塑形施工要点(防层间分离)

- 玻璃纤维布铺敷:按 “树脂 - 布 - 树脂” 顺序,将浸透树脂的无碱玻璃布(厚度 0.2-0.4mm)平铺于接口,用刮板沿轴向、周向压实,排出空气,纤维含量控制在 60%-70%(含量过低强度不足,过高易开裂)。

- 搭接与增强:每层布搭接宽度≥50mm,且相邻层搭接位置错开 1/3 布宽;法兰弯头转角处将布裁剪成扇形,逐段贴合,额外增加 1-2 层布增强,避免转角应力集中导致开裂。

- 树脂浸润:确保每层布完全浸透树脂,无干区、空鼓,若出现树脂流淌,及时回收补涂至缺胶部位,焊缝厚度需均匀,与管道、弯头过渡自然。

4. 固化与后期处理规范(防提前受力)

- 固化管控:常温下自然固化 24 小时(初步固化),72 小时后完全固化,固化期间禁止触碰、震动接口,严禁加载或试压;低温环境(<15℃)用红外灯加热(温度 40-50℃),加热均匀,避免局部过热。

- 修整打磨:固化后用角磨机(配金刚石磨片)打磨焊缝表面,去除毛刺、多余树脂,使焊缝光滑平整,法兰密封面需打磨至 Ra≤0.8μm,无划痕、纤维外露,否则影响密封效果。

- 边缘处理:将焊缝边缘做 45° 倒角(倒角宽度 5-8mm),减少应力集中,降低运行中开裂风险。

三、质量检测与风险防控:避免开裂渗漏的关键环节

1. 焊接质量检测标准(分点验证)

- 外观检测:焊缝表面光滑、无裂纹、无气泡、无空鼓,玻璃纤维布排列整齐,法兰面垂直于管道轴线,偏差≤1mm。

- 密封检测:法兰密封面涂抹肥皂水,通入 0.3-0.5MPa 压缩空气,保压 30 分钟,无气泡产生即为合格;低压管道做水压试验(试验压力 = 1.5 倍工作压力),保压 30 分钟无渗漏。

- 强度检测:中高压管道委托专业机构做超声检测,焊缝内部无缺陷;抽样检测焊缝剪切强度≥15MPa,满足设计要求。

2. 常见风险及应急处理

- 风险 1:焊缝开裂→原因:树脂配比不当、固化不完全、接口未固定牢固→处理:沿开裂处打磨出 V 型槽(深度≥焊缝厚度),重新铺布、灌注树脂,按规范固化,固化后重新检测。

- 风险 2:接口渗漏→原因:密封面处理不当、焊缝未完全固化、腻子填补不密实→处理:清理密封面,重新涂抹密封胶(FRP 专用),或补焊 1-2 层玻璃布,确保密封面平整贴合。

- 风险 3:树脂燃烧→原因:靠近明火、通风不良→应急:立即停止作业,用干粉灭火器灭火,疏散人员,待火势扑灭后通风降温,排查隐患再施工。

- 风险 4:人员中毒→原因:未佩戴防毒面具、通风不良→应急:将中毒人员转移至通风处,解开衣领,吸氧,严重时送医救治。

四、施工禁忌与长效保障

1. 绝对禁止的 6 类操作

- 严禁在密闭空间(无通风设备)焊接,避免有毒气体积聚;

- 禁止用金属工具敲击、划伤玻璃钢法兰弯头及焊缝,防止产生微裂纹;

- 不得在焊缝未完全固化前试压、加载或移动设备;

- 严禁使用过期、变质的树脂、固化剂或受潮的玻璃纤维布;

- 避免焊接区域有粉尘、油污、水分等杂质,未清理干净不得施工;

- 禁止操作人员未佩戴防护装备或酒后、疲劳上岗。

2. 长效使用保障措施

- 施工后留存材料合格证、配比记录、检测报告,建立档案,便于后期维护;

- 定期巡检焊缝及接口,发现裂纹、渗漏及时修补,避免隐患扩大;

- 运行中避免管道剧烈震动、温度骤变(温度变化速率≤5℃/h),减少焊缝应力。

五、结语

玻璃钢法兰弯头焊接的核心是 “安全操作 + 规范施工”,既要通过严格的人员防护、现场管控规避安全风险,也要通过精准的接口处理、树脂配比、铺敷固化,从根源避免开裂与渗漏。施工人员需严格遵循本操作规程,重视每一个细节,同时做好质量检测与后期维护,确保 FRP 管道系统长期稳定运行。如需针对大口径(DN500 以上)或高温高压工况的专项安全方案,可提供详细参数,获取定制化指导!