如何检查玻璃钢法兰弯头焊接质量?验收标准与气压测试方法

来源:行业新闻 /

时间: 2025-12-11

如何检查玻璃钢法兰弯头法方试测压气与准标收验?焊接质量?验收标准与气压测试方法

**

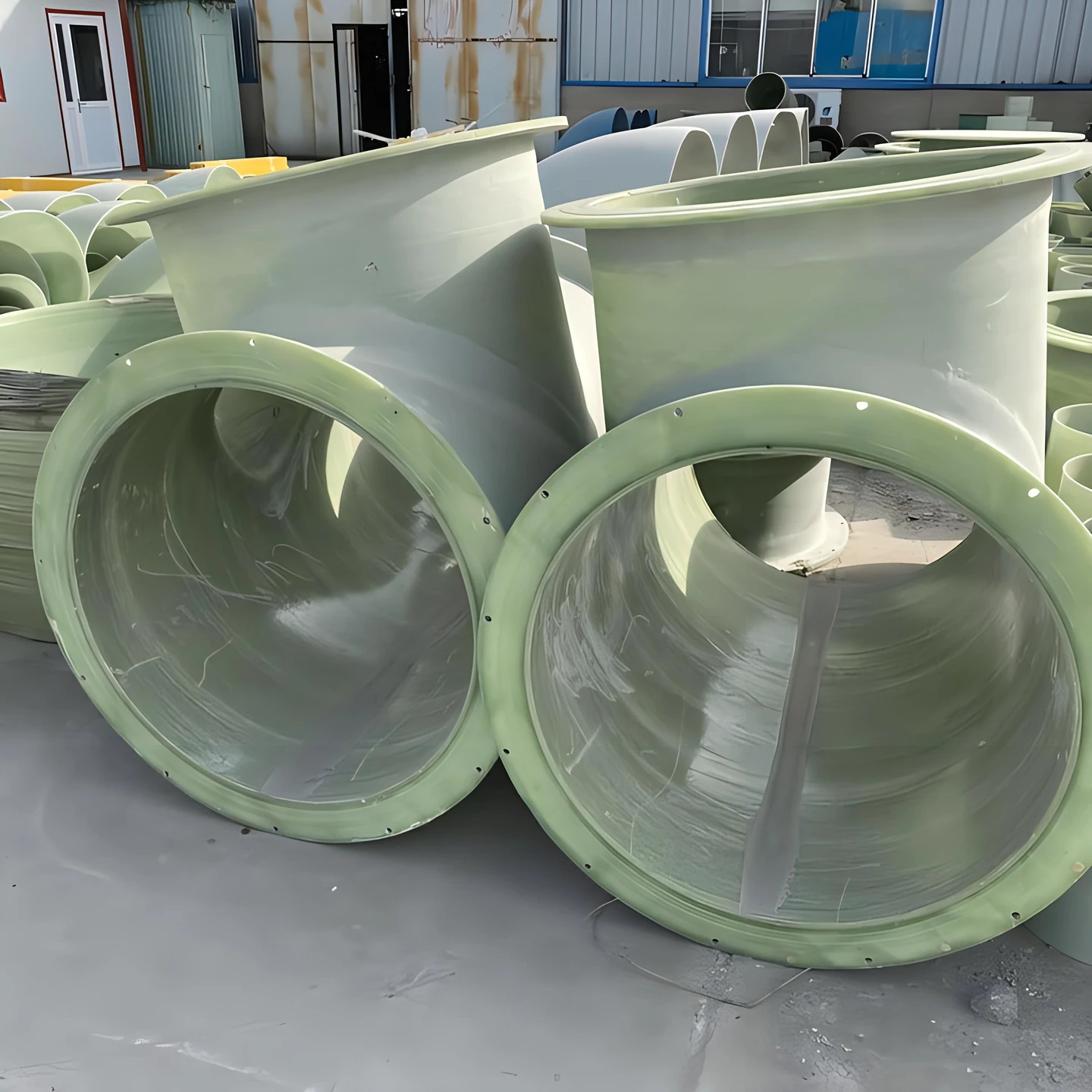

在耐腐蚀管道工程中,玻璃钢法兰弯头的焊接质量直接决定系统密封性、耐腐性和使用寿命。尤其是与 PPH 管、钢管等材质搭配连接时,焊接处易因工艺不当出现裂纹、渗漏、脱层等隐患。本文结合 GB/T 21238-2019《玻璃纤维增强塑料法兰》等行业标准,从外观检查、尺寸偏差、气压测试、耐腐验证四大维度,详解玻璃钢法兰弯头焊接质量的验收标准与实操方法,助力工程施工精准把控质量。

一、基础验收:外观与尺寸偏差检查(初步筛查隐患)

(一)外观质量验收标准

- 焊缝表面要求:焊接处胶层饱满、光滑平整,无明显气泡、裂纹、凹陷、缺胶等缺陷;玻璃纤维布排列整齐,无外露纤维、褶皱或松散现象,层间搭接宽度≥50mm(符合焊接规范)。

- 法兰面状态:玻璃钢法兰弯头的密封面无划痕、胶渍残留,平整度偏差≤0.2mm/m,边缘无破损、毛刺,螺栓孔位置对称,无变形或堵塞。

- 整体完整性:焊接处与管道、弯头过渡自然,无明显应力集中痕迹;胶层无流淌、堆积现象,厚度均匀(常规焊接胶层厚度 1-3mm,增强层厚度按工况调整)。

- 禁忌缺陷:发现以下情况直接判定不合格 —— 焊缝出现长度>3cm 的裂纹、连续气泡群(单个气泡直径>5mm)、胶层脱层面积>10cm²、法兰面破损深度>1mm。

(二)关键尺寸偏差检测

- 同轴度检查:用激光测距仪或水平仪测量玻璃钢法兰弯头与连接管道的轴线偏差,≤0.2mm/m 为合格,偏差过大易导致运行中应力集中,引发开裂。

- 法兰垂直度:法兰面与管道轴线的垂直度偏差≤1mm,用直角尺贴合测量,确保密封面受力均匀,避免垫片偏移导致渗漏。

- 焊接宽度:焊缝有效宽度需覆盖接口打磨区域(20-30mm),宽度偏差≤±2mm,过窄会降低粘结强度,过宽易造成胶层固化不完全。

- 壁厚一致性:焊接处增强层壁厚与管道本体壁厚差值≤10%,用超声波测厚仪测量,确保结构强度达标。

二、核心测试:气压测试方法与操作规范(验证密封性)

气压测试是检测玻璃钢法兰弯头焊接处密封性的核心手段,尤其适用于气体输送管道或高压工况,操作需严格遵循 “分步升压、保压观测、安全防护” 原则。

(一)测试前准备

- 设备与材料:准备空气压缩机、精密压力表(量程为测试压力的 1.5-2 倍,精度 0.01MPa)、密封堵头、肥皂水、减压阀、安全防护栏。

- 系统密封:将玻璃钢法兰弯头与连接管道组装完成,用密封堵头封闭管道两端,确保除焊接处外无其他泄漏点;螺栓按对角均匀紧固法拧紧,紧固力矩按法兰规格调整(DN50 以下为 15-20N・m,DN100 以上为 30-40N・m)。

- 安全防护:测试区域设置防护栏,远离明火或易燃易爆物品;操作人员佩戴防护眼镜和手套,避免高压气体喷射伤人。

(二)气压测试分步操作

- 预升压阶段:启动空气压缩机,缓慢升压至测试压力的 30%(常规测试压力为工作压力的 1.5 倍,低压工况≤0.6MPa 时,测试压力取 1.0MPa;中高压工况 0.6-2.5MPa 时,测试压力取 2.0MPa),保压 10 分钟,观察压力表是否稳定,排查明显泄漏。

- 逐级升压:每级升压幅度为测试压力的 20%,每级保压 5 分钟,直至达到设定测试压力;升压过程中用肥皂水涂抹玻璃钢法兰弯头焊接处及螺栓接口,观察是否产生气泡(气泡产生说明存在渗漏)。

- 保压观测:达到测试压力后,关闭压缩机,保压 30 分钟;期间每 5 分钟记录一次压力值,压力降≤0.05MPa 且无气泡产生为合格。

- 降压操作:测试完成后,通过减压阀缓慢降压,降压速率≤0.1MPa/min,严禁快速泄压导致管道振动,损伤焊接处。

(三)特殊工况测试调整

- 高温工况(≥80℃):测试前将系统预热至工作温度的 80%,再进行气压测试,避免温度差异导致密封面收缩,影响测试结果。

- 强腐蚀介质管道:气压测试合格后,需额外进行介质兼容性测试 —— 注入实际工况介质,浸泡 72 小时后再次复测气压,确保焊接处耐腐性达标。

- 大口径弯头(DN500 以上):测试压力可降低至工作压力的 1.25 倍,保压时间延长至 60 分钟,重点监测法兰根部焊接处的密封性。

三、深度验证:耐腐性与力学性能检测(长期稳定性保障)

(一)耐腐性验收方法

- 抽样检测:从同批次焊接完成的玻璃钢法兰弯头中抽取 10% 作为样品,浸泡在工况对应的腐蚀介质中(如 30% 硫酸溶液、20% 氢氧化钠溶液),常温下静置 168 小时(7 天)。

- 判定标准:浸泡后样品焊接处无溶胀、开裂、脱层现象,胶层强度下降率≤10%(通过剪切强度测试验证),则判定耐腐性合格。

- 现场快速检测:对不便抽样的工程现场,用蘸有腐蚀介质的棉布覆盖焊接处,包裹密封后静置 24 小时,观察无异常即为初步合格。

(二)力学性能抽样测试

- 剪切强度测试:采用万能试验机对焊接样品进行剪切试验,玻璃钢法兰弯头与管道焊接处的剪切强度≥15MPa(普通工况)、≥25MPa(中高压工况)为合格。

- 冲击强度测试:用冲击试验机对焊接处进行冲击试验,冲击强度≥20kJ/m²,无脆性断裂现象,确保管道运行中能承受轻微振动冲击。

- 老化性能验证:对长期户外使用的设备,抽样进行人工加速老化试验(紫外线照射 500 小时),焊接处无明显老化、开裂,强度保留率≥85% 为合格。

四、验收流程与不合格处理规范

(一)完整验收流程

- 施工单位自检:按外观、尺寸、气压测试顺序完成自检,出具自检报告(含测试数据、现场照片);

- 监理单位复检:随机抽取 30% 的焊接点进行复核,重点核查气压测试数据的真实性;

- 第三方检测(重大工程):委托具备资质的检测机构进行力学性能和耐腐性抽样检测,出具权威检测报告;

- 验收合格:所有项目达标后,签署验收文件,归档测试数据和技术资料,方可投入使用。

(二)不合格项处理方法

- 轻微缺陷(小面积气泡、局部缺胶):打磨去除缺陷区域,重新涂胶铺布焊接,固化后再次进行气压测试,合格后方可使用。

- 中度缺陷(裂纹长度≤5cm、轻微渗漏):沿缺陷处开 V 型槽,清理后分层补胶增强,养护 48 小时后进行气压 + 耐腐双重测试。

- 严重缺陷(大面积脱层、裂纹>5cm、尺寸偏差超标):直接报废不合格产品,更换新的玻璃钢法兰弯头重新焊接,全程跟踪验收。

五、验收注意事项与安全规范

- 环境要求:气压测试需在环境温度 15-30℃、相对湿度<85% 的条件下进行,雨天、大风天严禁户外测试。

- 设备校准:测试用压力表、试验机等设备需提前校准(校准证书在有效期内),确保数据准确。

- 禁止违规操作:严禁超压测试(测试压力不得超过设计压力的 2 倍),避免玻璃钢法兰弯头因压力过大发生爆裂;测试过程中禁止敲击、碰撞焊接处。

- 资料留存:验收全程记录测试数据、缺陷处理情况、检测报告等,建立质量档案,便于后期维护追溯。

结语

玻璃钢法兰弯头焊接质量的验收核心是 “外观筛查 + 气压验证 + 性能兜底”,需严格遵循行业标准,从基础外观到深度性能层层把控。工程施工中,应重点关注焊接处的密封性和结构强度,通过规范的气压测试和抽样检测,杜绝渗漏、开裂等隐患。对于不合格产品,严禁勉强使用,需按规范进行返修或更换,确保管道系统长期稳定运行。如需针对特定工况(如高温高压、强腐蚀)制定定制化验收方案,可结合实际参数咨询专业检测机构或设备厂家。