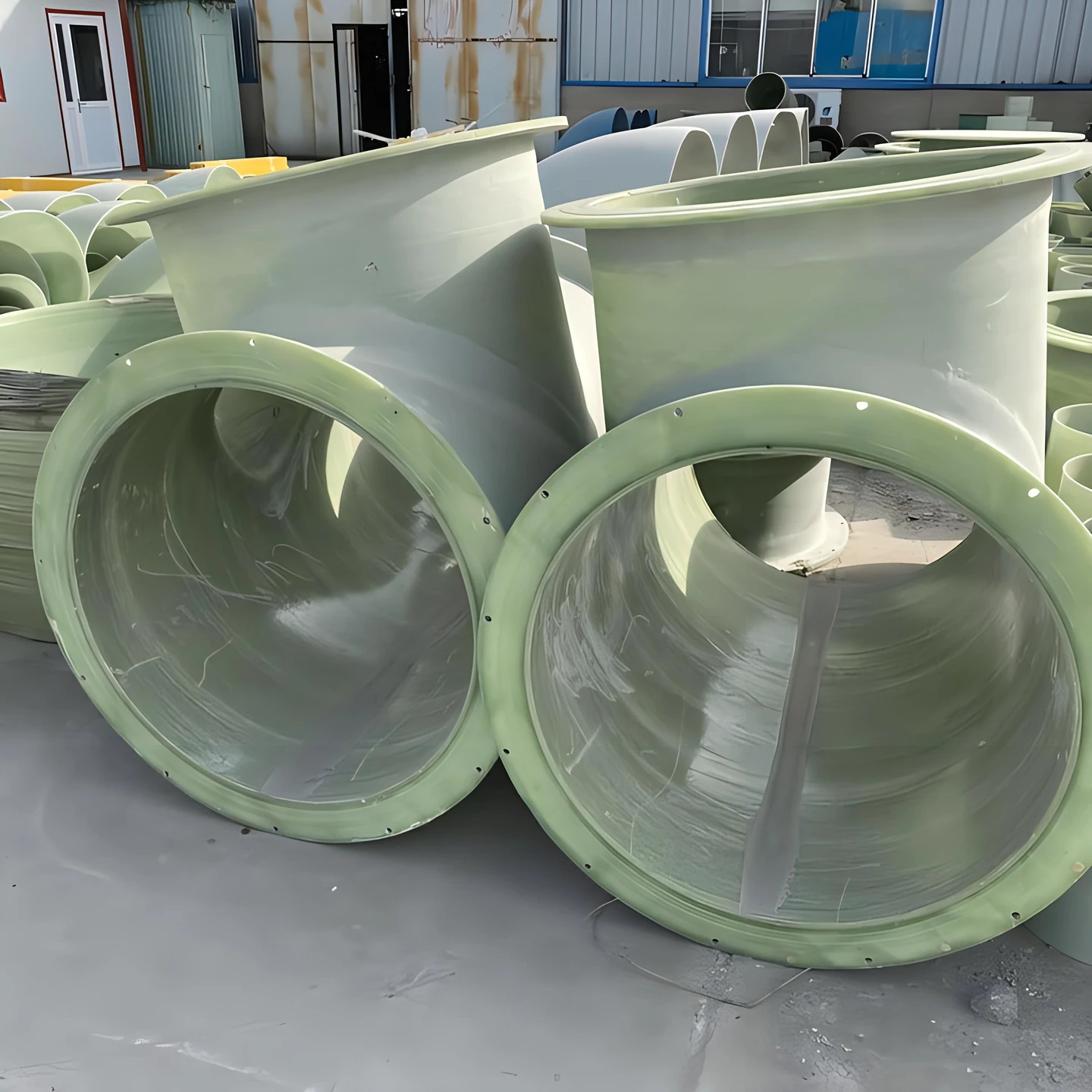

玻璃钢法兰弯头焊接前必须做的4项准备:环境、打磨、清洁与对中

玻璃钢法兰弯头焊接前必须做的 4 项准备:环境、打磨、清洁与对中

**

焊接前的准备工作是决定玻璃钢法兰弯头焊接质量的基础,直接影响焊缝密封性、粘结强度和使用寿命。若环境控制不当、接口打磨不达标、清洁不到位或对中偏差过大,易导致后期出现裂纹、渗漏、脱层等隐患。本文结合 GB/T 21238-2019《玻璃纤维增强塑料法兰》标准及实操经验,详解焊接前 4 项核心准备工作的操作规范与验收标准,助力施工精准落地。

一、环境准备:把控)障保础基温湿度与安全条件(基础保障)

玻璃钢法兰弯头焊接依赖树脂胶的固化反应,环境温湿度、清洁度及安全防护直接影响胶层固化效果,需严格满足以下要求:

(一)温湿度控制标准

- 温度要求:焊接环境温度需保持在 15-30℃,最佳温度 20-25℃。温度低于 15℃时,树脂固化速度减慢,易出现固化不完全;高于 30℃时,胶液适用期缩短(可能不足 10 分钟),操作难度增加,需通过加热设备(如红外灯)升温或选用低温专用树脂。

- 湿度控制:相对湿度≤85%,严禁在雨天、大雾天或高湿环境(如露天清晨结露时)施工。水分会混入胶层,导致气泡、空鼓,降低粘结强度,可通过除湿机或通风设备调节湿度。

- 温差控制:玻璃钢法兰弯头与连接管道的温度差≤5℃,避免因温差导致接口收缩不一致,产生初始应力。若管道或弯头刚运输至现场,需静置 2-4 小时适应环境温度后再施工。

(二)现场安全与清洁保障

- 安全防护:焊接区域需远离明火、易燃易爆物品(如树脂、固化剂),距离≥10m;配备 2 台以上干粉灭火器,张贴 “严禁烟火”“佩戴防护装备” 警示标识。

- 通风条件:确保施工区域通风良好(风速≥0.5m/s),降低树脂挥发气体浓度,避免操作人员中毒;密闭空间施工需配备强制通风设备和有毒气体检测仪。

- 现场清洁:清理焊接区域地面、工作台的粉尘、油污、杂物,避免污染接口或胶液;搭建临时防护棚,防止灰尘、落叶等杂物附着在接口表面。

二、打磨准备:打造强粘结界面(核心关键)

玻璃钢法兰弯头与管道的接口表面光滑,直接焊接会导致粘结力不足,需通过专业打磨创造粗糙界面,增强胶层与材质的附着力。

(一)打磨工具与材料

- 必备工具:角磨机(配金刚石磨片,粒度 80 目)、砂纸(80 目粗砂 + 120 目细砂)、打磨辅助支架(固定弯头和管道,避免打磨时移位)。

- 打磨范围:玻璃钢法兰弯头的连接面、管道端口及周边 20-30mm 区域,需全面打磨,无遗漏死角。

(二)打磨操作规范

- 粗磨处理:用 80 目金刚石磨片对接口进行环形打磨,去除表面光滑层、脱模剂及氧化层,打磨深度 0.3-0.5mm,确保表面粗糙度 Ra≥3.2μm(用粗糙度仪测量),手感粗糙无光滑区域。

- 细磨修整:粗磨后用 120 目砂纸精细打磨,去除粗磨痕迹和毛刺,使接口表面均匀粗糙,避免尖锐凸起划伤玻璃纤维布。

- 特殊部位处理:玻璃钢法兰弯头的转角处、螺栓孔周边需重点打磨,转角处打磨宽度≥30mm,确保胶层能充分覆盖;螺栓孔内壁轻磨,去除毛刺,避免影响螺栓紧固。

- 打磨验收标准:接口表面无光滑区域、无明显划痕(深度≤0.2mm)、打磨范围完整,用手触摸无尖锐凸起,即为合格。

三、清洁准备:去除杂质避免粘结失效(关键环节)

打磨后接口表面会残留粉尘、油污等杂质,若未彻底清洁,会导致胶层与接口分离,引发脱层、渗漏,清洁需遵循 “先除尘、再除油、最后干燥” 的流程。

(一)清洁操作步骤

- 除尘处理:先用毛刷清除接口表面的浮尘,再用无纤维抹布(如棉布、无纺布)擦拭,最后用压缩空气(压力 0.3-0.5MPa)吹扫接口及周边区域,确保无粉尘残留。

- 除油脱脂:用蘸有丙酮(或专用脱脂剂)的抹布,沿接口表面单向擦拭,避免来回擦拭导致杂质二次附着;擦拭范围需覆盖打磨区域及周边 5cm,确保去除油污、汗渍等有机物。

- 干燥处理:清洁后需对接口进行干燥,常温下自然晾干 15-30 分钟,或用 50℃以下热风烘干(避免高温导致材质变形),确保接口含水率≤0.5%(用水分测定仪检测)。

- 清洁后防护:清洁后的接口需在 2 小时内完成焊接,避免再次沾染粉尘、油污;若超时未焊接,需重新清洁打磨。

(二)清洁禁忌与验收

- 禁止使用的清洁材料:不得用酒精、肥皂水等含水分或腐蚀性的清洁剂,避免影响树脂固化或腐蚀玻璃钢材质。

- 验收标准:接口表面无粉尘、油污、水渍,用白色干净抹布擦拭后,抹布无明显污渍;接口干燥无粘手感觉,即为清洁合格。

四、对中准备:精准对齐避免应力集中(重要前提)

玻璃钢法兰弯头与管道的对中精度直接影响焊接后的受力均匀性,若对中偏差过大,运行中会因应力集中导致焊缝开裂,需通过专业工具确保精准对齐。

(一)对中工具与辅助设备

- 测量工具:水平仪(精度 0.02mm/m)、激光测距仪、直角尺、卷尺、塞尺。

- 固定设备:非金属夹具(避免划伤玻璃钢表面)、调节支架(用于微调管道或弯头位置),夹具间距≤300mm。

(二)对中操作规范

- 同轴度调整:将玻璃钢法兰弯头与管道初步对接,用激光测距仪测量接口两端的径向偏差,调整调节支架,确保同轴度偏差≤0.2mm/m。例如 DN100 管道,全长 5m 时,总偏差≤1mm。

- 法兰垂直度校准:用直角尺贴合法兰面与管道轴线,测量垂直度偏差,确保≤1mm。若偏差过大,需通过夹具微调法兰角度,避免密封面受力不均。

- 接口间隙控制:对中后接口间隙需控制在 1-3mm,用塞尺测量,间隙均匀无明显宽窄差异。间隙<1mm 时,需轻微打磨扩大;间隙>3mm 时,用树脂腻子填补找平(腻子配比:树脂:滑石粉 = 1:0.8)。

- 固定加固:对中达标后,用非金属夹具沿接口均匀固定,确保焊接过程中无移位。紧固时采用对角均匀紧固法,避免单侧受力导致对中偏差。

(三)对中验收标准

- 同轴度偏差≤0.2mm/m,法兰垂直度偏差≤1mm;

- 接口间隙 1-3mm,均匀无偏差;

- 固定后接口无松动、无倾斜,用手晃动管道或弯头,无位移现象。

五、准备工作验收与常见误区

(一)整体验收流程

- 环境:温湿度、通风、安全条件达标;

- 打磨:粗糙度、范围、平整度符合要求;

- 清洁:接口无粉尘、油污、水分;

- 对中:同轴度、垂直度、间隙达标且固定牢固。

四项均合格后方可开始焊接,任意一项不达标需整改后重新验收。

(二)常见误区规避

- 误区 1:仅用肉眼判断打磨效果,未测量粗糙度→后果:粘结力不足,后期脱层→解决:用粗糙度仪实测,确保 Ra≥3.2μm;

- 误区 2:清洁后未干燥直接焊接→后果:胶层气泡、空鼓→解决:严格按要求干燥,用水分测定仪验证;

- 误区 3:对中后未固定或固定不牢→后果:焊接过程中移位,对中偏差超标→解决:增加夹具数量,确保接口稳固;

- 误区 4:高湿环境下仅通风未除湿→后果:湿度超标影响固化→解决:配备除湿机,确保相对湿度≤85%。

结语

玻璃钢法兰弯头焊接前的 4 项准备工作(环境、打磨、清洁、对中)是焊接质量的 “生命线”,缺一不可。核心在于 “精准控制环境条件、打造强粘结界面、确保接口洁净干燥、实现精准对齐固定”。施工人员需严格遵循本文操作规范,每一项准备工作都按标准验收,避免因疏忽留下质量隐患。建议施工前组织技术交底,明确各环节操作要求,首次施工可先进行试焊验证,确保正式焊接一次达标。如需针对大口径(DN500 以上)或高温工况的专项准备方案,可提供具体参数获取定制化指导!