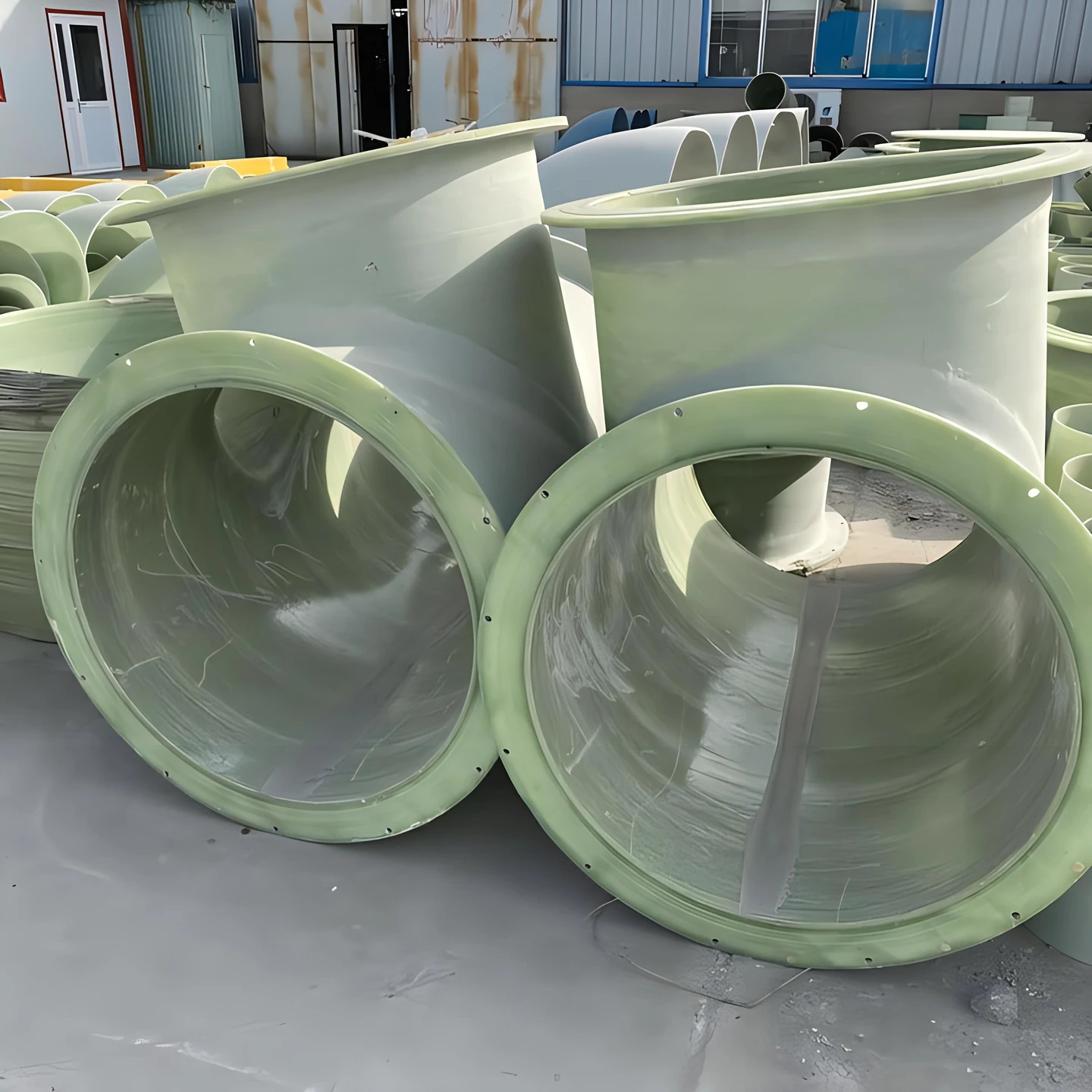

1.6MPa玻璃钢法兰与不锈钢法兰对比:优缺点+适用场景

1.6MPa 玻璃钢法兰与不锈钢法兰对比:优缺点 + 适用场景

在工业管道系统中,法兰作为核心连接部件,其性能直接影响管道安全与运维成本。1.6MPa 玻璃钢法兰(玻璃纤维增强塑料法兰)与不锈钢法兰(以 304/316L 为代表)是中高压工况下的两种主流选择。本文从材料特性、性能指标、成本造价及适用场景等维度进行深度对比,为工程设计与采购提供科学的选型依据。

一、异差艺核心材料与制造工艺差异

(一比对成)材质组成对比

项目 | 1.6MPa 玻璃钢法兰 | 不锈钢法兰(以 316L 为例) |

基础材料 | 不饱和聚酯树脂(UPR)/ 乙烯基酯树脂(VER)+ 玻璃纤维 | 奥氏体不锈钢(C≤0.03%,Cr16-18%,Ni10-14%) |

结构特性 | 复合材料层合结构,纤维定向铺层增强 | 金属单质晶体结构,通过锻造 / 铸造成型 |

密度 | 1.8-2.1g/cm³(约为钢材的 1/4) | 7.9g/cm³ |

导电性 | 绝缘(体积电阻率≥10^12Ω・cm) | 良导体(电阻率约 7.4×10^-7Ω・m) |

(二)制造工艺对比

玻璃钢法兰:

- 模压成型(DN50-DN600):通过模具高压固化,纤维含量 30%-40%,表面富树脂层厚度 0.8-1.5mm,抗老化性能优异。

- 缠绕成型(DN600+):逐层缠绕玻璃纤维纱,定制化程度高,适合非标准结构。

不锈钢法兰:

- 锻造工艺(高压工况):通过 1000℃以上高温锻造,晶粒细化,抗拉强度≥520MPa,适用于 PN16-PN100 等级。

- 铸造工艺(低压工况):砂型铸造或精密铸造,成本较低但易产生气孔缺陷,需 100% 射线检测。

二、关键性能指标对比分析

(一)耐腐蚀性:核心优势差异

▶ 玻璃钢法兰

- 化学抗性:对盐酸、硫酸、氢氧化钠等酸碱溶液,以及盐类、有机溶剂有天然抗性,尤其适合氯离子(Cl⁻)环境(如海水、化工废水),无点蚀风险。

- 耐温范围:常规型 - 40℃~120℃(间苯型树脂),耐高温型可达 180℃(乙烯基酯树脂),长期接触强腐蚀介质时性能稳定。

▶ 不锈钢法兰

- 耐腐蚀性:316L 不锈钢在中性 / 弱腐蚀环境(如水、大气)中表现优异,但遇以下情况易失效:

- 氯离子腐蚀:当 Cl⁻浓度>500ppm 时,易发生孔蚀和应力腐蚀开裂(如海水环境中寿命仅 3-5 年)。

- 晶间腐蚀:焊接过程中若热处理不当,晶界处 Cr 含量低于 12%,会导致局部腐蚀。

- 耐温范围:-196℃~800℃,高温下强度保持率优于玻璃钢,适合锅炉、换热器等高温场景。

(二)力学性能:压力与温度适应性

性能 | 玻璃钢法兰 | 不锈钢法兰 |

公称压力 | 1.6MPa(常规型),可定制 2.5MPa | 1.6-16.0MPa(覆盖全压力等级) |

拉伸强度 | ≥150MPa(纤维增强方向) | ≥485MPa(316L 退火态) |

温度影响 | 80℃以上许用压力开始折减(每升高 20℃降 10%) | 500℃以下强度无显著下降 |

疲劳性能 | 抗振动疲劳能力较弱(适合静态工况) | 耐交变载荷性能优异(适合压缩机管道) |

(三)物理特性:安装与运维差异

- 重量优势:DN200 玻璃钢法兰重 6.5kg,同规格 316L 不锈钢法兰重 18kg,前者可减少支架承重 50% 以上,降低安装成本。

- 绝缘性:玻璃钢法兰不导电,无需额外绝缘处理,适合易燃易爆环境(如油气管道防静电需求);不锈钢法兰需跨接接地(接地电阻≤4Ω)。

- 表面处理:不锈钢法兰需定期涂刷防腐漆(如环氧富锌漆),运维成本高;玻璃钢法兰表面光滑自洁,免维护周期长达 10 年以上。

三、成本与全生命周期造价对比

(一)初始采购成本

规格(DN100) | 玻璃钢法兰(对焊式) | 不锈钢法兰(316L 带颈对焊) | 成本倍数 |

单价(元 / 件) | 180-220 | 800-1000 | 4.4-4.8 倍 |

螺栓垫片套装 | +15 元(橡胶垫片) | +200 元(金属缠绕垫片 + 不锈钢螺栓) | 13 倍 |

(二)全生命周期成本(以 10 年周期计)

- 玻璃钢法兰:

- 维护成本:0(免防腐处理)

- 更换成本:1 次(第 8 年局部更换,费用占初始成本 30%)

- 合计成本:初始成本 ×1.3

- 不锈钢法兰:

- 维护成本:每年防腐涂层修补(占初始成本 10%/ 年)

- 更换成本:2 次(第 5 年、第 8 年局部更换,每次费用占初始成本 50%)

- 合计成本:初始成本 ×3.5

结论:玻璃钢法兰全生命周期成本仅为不锈钢法兰的 1/3~1/2,尤其在强腐蚀环境中优势显著。

四、适用场景细分与选型建议

(一)优先选择玻璃钢法兰的 5 类场景

1. 强腐蚀介质管道

- 化工行业:盐酸、硫酸、磷酸等腐蚀性液体输送(如 PTA 装置、化肥厂),玻璃钢法兰寿命是不锈钢的 3-5 倍。

- 环保工程:污水处理厂的厌氧池管道(H₂S 腐蚀)、废气洗涤塔连接,避免不锈钢因 Cl⁻应力腐蚀失效。

2. 高湿度 / 高盐环境

- 海洋工程:海上平台海水淡化管道、船舶压载水系统,玻璃钢法兰无需额外防盐雾处理,而不锈钢需采用双相钢(如 2205),成本增加 200%。

- 沿海化工园区:潮湿空气中的 Cl⁻浓度≥100ppm 时,不锈钢法兰 3 年内即出现锈斑,玻璃钢法兰可稳定运行 15 年以上。

3. 绝缘 / 防静电要求场景

- 电力行业:电缆桥架连接、变压器中性点接地管道,玻璃钢法兰的绝缘性可避免杂散电流腐蚀,简化接地设计。

- 油气田:天然气集输管道(防止静电积聚引发爆炸),不锈钢法兰需额外安装绝缘垫片,增加施工复杂度。

4. 轻量化与安装便捷场景

- 高层建筑管道:DN300 以上立管采用玻璃钢法兰,可减少承重结构负荷,降低塔吊吊装成本。

- 移动设备连接:车载化工罐、船舶装卸臂,轻质法兰便于设备启停时的应力缓冲,减少振动疲劳。

5. 中等温度(≤120℃)中压工况

- 热水循环系统(80-100℃):相比不锈钢法兰,玻璃钢法兰无热膨胀系数差异导致的密封失效风险(两者热膨胀系数分别为 2.5×10^-5/℃和 1.7×10^-5/℃)。

(二)不锈钢法兰不可替代的 3 类场景

1. 高温高压工况

- 石化裂解炉管道(300-600℃,3.0MPa 以上):玻璃钢法兰耐温不足,需采用 316H 不锈钢法兰(短时耐温 850℃)。

- 核电余热系统:高温高压水蒸气(250℃,4.0MPa)环境下,不锈钢法兰的抗蠕变性能(10^5 小时断裂强度≥100MPa)远优于复合材料。

2. 强机械载荷场景

- 压缩机进出口管道:高频振动(100-300Hz)下,玻璃钢法兰的抗疲劳强度(≤50MPa)不足,不锈钢法兰(疲劳极限≥150MPa)更可靠。

- 重型设备连接:大型反应釜、换热器的法兰密封面,不锈钢的刚性(弹性模量 200GPa)可确保螺栓预紧力稳定。

3. 标准化程度要求高的场景

- 涉外工程:欧美项目普遍采用 ASME B16.5 不锈钢法兰标准,玻璃钢法兰的非标定制周期(15-20 天)可能影响工期。

- 应急维修:不锈钢法兰现货库存充足(尤其 DN50-DN300 规格),而玻璃钢法兰需定制生产,不适合紧急替换。

五、选型决策参考模型

(一)四维度评估法

- 介质腐蚀性:

- 强腐蚀(Cl⁻>500ppm 或 pH<3/>11)→ 优先玻璃钢

- 弱腐蚀 / 中性→ 不锈钢(304 即可,316L 非必要)

- 温度压力:

- ≤120℃、≤1.6MPa→ 玻璃钢

- >120℃或>1.6MPa→ 不锈钢(需校验许用应力)

- 安装环境:

- 高空 / 移动场景→ 玻璃钢(减重需求)

- 振动 / 重载场景→ 不锈钢(强度优先)

- 成本周期:

- 长期运行(>10 年)→ 玻璃钢(全周期成本低)

- 短期项目(<5 年)→ 不锈钢(初始成本敏感)

(二)典型行业选型案例

- 化工制药:青霉素发酵罐出料管道(80℃,20% 硫酸)→ 乙烯基酯树脂玻璃钢法兰(耐温耐腐,避免金属离子污染)。

- 石油炼制:常减压蒸馏塔底油管道(350℃,2.5MPa)→ 316L 不锈钢带颈对焊法兰(耐高温高压,符合 API 605 标准)。

- 市政污水:提升泵站 DN600 管道(常温,含固率 5% 污水)→ 邻苯型树脂玻璃钢承插法兰(耐潮湿腐蚀,安装效率提升 40%)。

六、未来技术发展趋势

(一)玻璃钢法兰突破方向

- 耐高温改性:开发耐 200℃以上的酚醛型树脂法兰,目标应用于炼油厂含硫烟气管道(当前不锈钢易发生露点腐蚀)。

- 高压化设计:通过多轴向纤维铺层技术,将公称压力提升至 2.5MPa,覆盖更多中高压场景。

(二)不锈钢法兰优化方向

- 表面涂层技术:喷涂聚四氟乙烯(PTFE)涂层(厚度 50-100μm),将耐 Cl⁻浓度提升至 2000ppm,成本较双相钢降低 50%。

- 轻量化设计:采用空心螺栓、铝合金法兰环等结构,减轻重量 20%-30%,适应海上平台减重需求。

结语

1.6MPa 玻璃钢法兰与不锈钢法兰各有技术优势与适用边界:前者在腐蚀防护、轻量化、全周期成本上领先,后者在高温高压、机械强度、标准化方面不可替代。选型时需结合介质特性(腐蚀性 / 温度 / 压力)、安装环境(固定 / 移动 / 振动)及生命周期成本综合评估。对于化工、环保、海洋工程等腐蚀主导型行业,玻璃钢法兰是高性价比选择;而石油、电力、重型机械领域,不锈钢法兰仍占据主流。未来随着材料技术进步,两者的应用边界将进一步细化,推动工业管道连接向高效、安全、绿色方向发展。

如需获取具体工况下的选型方案或成本测算,欢迎联系专业制造商进行技术交流,确保管道系统在全生命周期内稳定运行。