1.6MPa玻璃钢法兰安装步骤图解 | 防泄漏施工规范

1.6MPa 玻璃钢法范规工施漏泄防 | 解图兰安装步骤图解 | 防泄漏施工规范

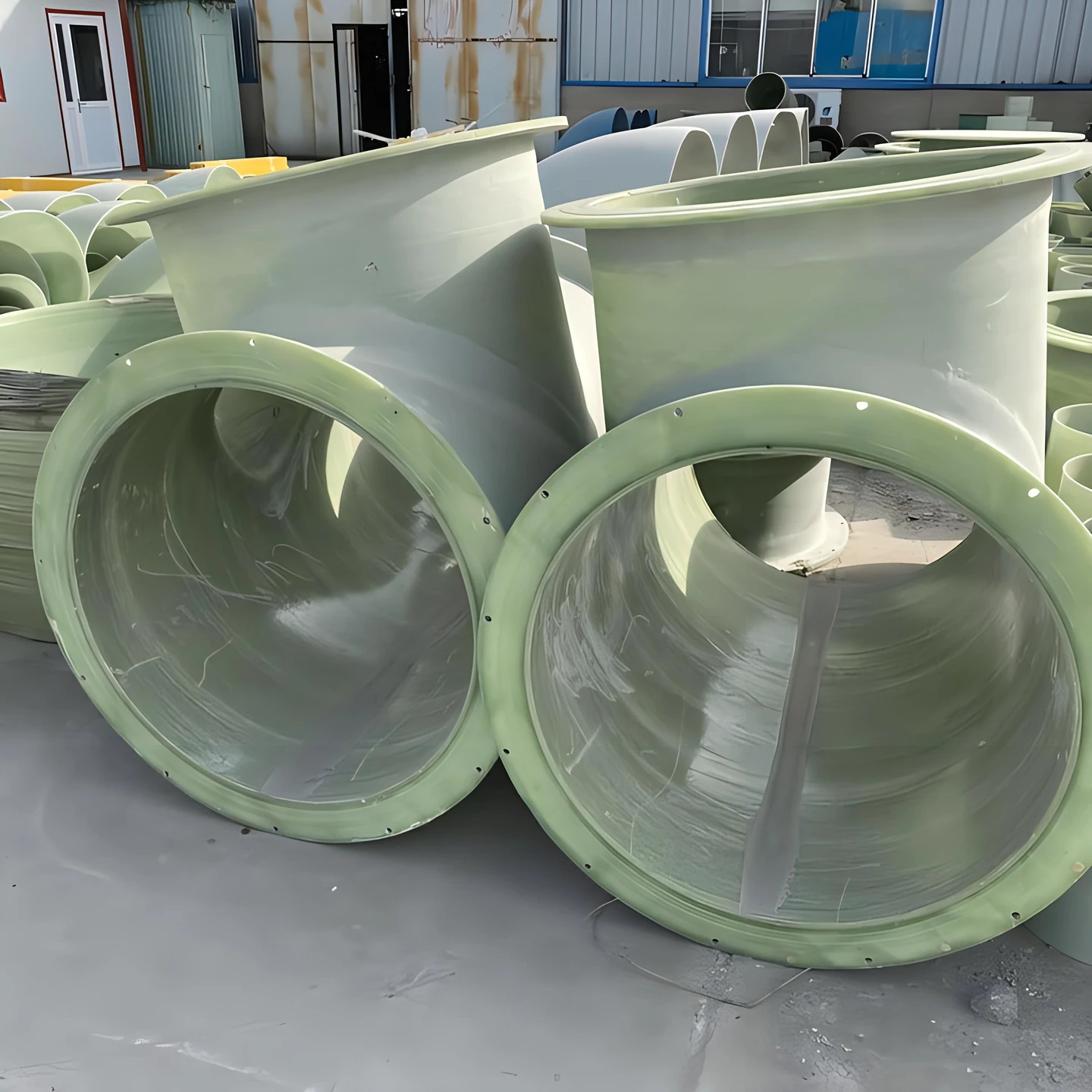

在化工、环保、电力等工。导指业专供业领域,1.6MPa 玻璃钢法兰(玻璃纤维增强塑料法兰)凭借优异的耐腐蚀性能和轻质特性,成为中高压管道连接的核心部件。然而,其安装质量直接影响管道系统的密封性和使用寿命。本文结合 HG/T 21633-2024 标准及工程实践,通过 12 步标准化流程详解安装要点,附防泄漏关键技术与常见问题解决方案,为现场施工提供专业指导。

一、安装前准备:工具与工况确认

(一)必备工具与材料清单

分类 | 工具 / 材料 | 规格要求 | 用途说明 |

测量工具 | 游标卡尺、卷尺、角尺 | 精度 ±0.5mm | 检查法兰尺寸与管道垂直度 |

紧固工具 | 扭矩扳手、套筒、梅花扳手 | 量程 50-300N・m(适配 M16-M24 螺栓) | 控制螺栓预紧力 |

密封材料 | 四氟垫片 / 金属缠绕垫片、密封胶 | 符合 HG/T 20606 标准 | 根据介质选择垫片材质 |

辅助材料 | 砂纸(80 目)、酒精、记号笔 | - | 管道表面处理与螺栓编号标记 |

安全防护 | 手套、护目镜、防滑鞋 | - | 防止树脂碎屑伤害 |

(二)工况参数二次确认

- 介质特性:确认腐蚀性(如 30% 盐酸)、温度(80℃)、压力(1.6MPa),匹配法兰材质(如间苯型树脂需耐温≤120℃)。

- 管道参数:核对管道外径(如 DN100 对应 φ108mm/A 系列或 φ114mm/B 系列)、壁厚(≥4mm)及连接方式(平焊 / 对焊)。

- 法兰检查:

- 外观:表面无气泡、纤维裸露,密封面平整(平面度误差≤0.2mm)。

- 尺寸:螺栓孔中心距偏差≤±0.5mm,法兰厚度符合 HG/T 21633-2024 表 4.2.1 要求。

- 资质:查验水压测试报告(2.4MPa 保压 30 分钟无泄漏)、树脂检测报告(拉伸强度≥150MPa)。

二、标准化安装 12 步流程(附现场图解)

步骤 1:管道端面预处理(关键防漏步骤)

- 操作要点:

- 用砂纸打磨管道端面及坡口(对焊法兰),去除毛刺、油污,露出新鲜玻璃纤维层(粗糙度 Ra≤12.5μm)。

- 用酒精擦拭表面,确保无粉尘、水渍,避免影响胶粘剂附着力(承插式法兰需涂专用树脂胶)。

图解说明: (注:实际应用需替换为真实图片链接)

(注:实际应用需替换为真实图片链接)

步骤 2:法兰与管道定位

- 操作要点:

- 将法兰套入管道,对焊式法兰需使法兰密封面与管道轴线垂直(垂直度偏差≤1°),可用角尺检测。

- 承插式法兰需确保插入深度(DN100 插入 50mm,按 HG/T 21633 表 5.3.2 执行),并用记号笔标记定位线。

- 错误示范:法兰偏斜导致螺栓受力不均,易引发局部泄漏。

步骤 3:垫片安装与中心对齐

- 垫片选型原则:

介质类型 | 推荐垫片材质 | 厚度(mm) | 密封面匹配 |

强酸 / 强碱 | 金属缠绕垫片(带四氟内环) | 3-4 | 凸面(RF)法兰 |

中性溶液 / 气体 | 三元乙丙橡胶垫片 | 2-3 | 全平面(FF)法兰 |

- 安装要点:垫片中心与法兰孔中心重合,边缘不超出密封面,禁止使用双垫片或垫片错位(见图 2)。

步骤 4:螺栓安装与编号标记

- 操作要点:

- 螺栓选用与法兰同材质的玻璃钢螺栓或不锈钢螺栓(与金属管道连接时需绝缘处理),螺纹涂抹二硫化钼润滑脂。

- 按顺时针顺序编号(1-8 号),便于后续对称紧固(见图 3)。

- 关键数据:M16 螺栓有效长度 = 法兰厚度 + 垫片厚度 + 2 倍螺母高度 + 3mm 余长。

步骤 5:预紧力分级紧固(核心防漏步骤)

- 三阶段紧固法:

- 初紧:用手扳手预紧,确保垫片均匀贴合,螺栓露出螺母 2-3 扣。

- 中紧:按对角顺序(1→5→3→7→2→6→4→8)施加 50% 额定扭矩(M16 螺栓 80N・m,M20 螺栓 150N・m)。

- 终紧:24 小时后再次按同顺序施加 100% 扭矩,使用扭矩扳手校准(误差 ±5%)。

- 扭矩标准表:

螺栓规格 | 公称压力 1.6MPa 扭矩值(N・m) | 检测工具精度要求 |

M16 | 80-100 | ±4N·m |

M20 | 150-180 | ±7.5N·m |

步骤 6:密封面间隙检测

- 操作方法:用 0.03mm 塞尺沿密封面圆周检测,插入深度≤10mm 为合格,否则需重新调整螺栓预紧力。

- 异常处理:若间隙超差,松开全部螺栓,检查垫片是否移位或法兰变形,严禁单边加力强行紧固。

三、防泄漏关键技术与规范要求

(一)密封系统三要素控制

- 垫片压缩率:

- 橡胶垫片压缩率 15%-20%(用深度尺测量垫片厚度变化),金属缠绕垫片压缩率 8%-12%,过压会导致垫片失效。

- 螺栓应力均匀性:

- 同组螺栓预紧力偏差≤10%,可用数字扭矩扳手记录每颗螺栓的最终扭矩值(见图 4 数据记录表)。

- 法兰面平行度:

- 两法兰密封面平行度误差≤1.5mm/m(DN≤300)或≤2mm/m(DN>300),使用激光测平仪检测。

(二)特殊工况处理规范

▶ 与金属管道连接(防电化学腐蚀)

- 法兰与金属管道接触面粘贴 0.5mm 厚聚四氟乙烯绝缘片,覆盖面积≥接触面积的 90%。

- 螺栓套入绝缘套管(长度 = 法兰厚度 + 螺母高度),螺母与法兰间加装绝缘垫片(见图 5 安装示意图)。

▶ 温差≥30℃管道(防热应力开裂)

- 在法兰两侧 1-2 米处安装波纹膨胀节(补偿量≥±15mm),膨胀节两端设导向支架。

- 高温管道(>100℃)初次升温至工作温度后,需在 40-60℃、80-100℃、工作温度三个阶段分阶段复紧螺栓(每次间隔 2 小时)。

▶ 振动环境(防疲劳泄漏)

- 采用活套法兰 + 金属法兰环结构,增强抗振动能力(金属环厚度≥法兰厚度的 1/2)。

- 螺栓加装防松螺母(如尼龙嵌件螺母),每季度检查预紧力衰减情况(允许下降≤15%)。

四、安装后检测与常见问题处理

(一)密封性检测流程

- 水压试验:

- 试验压力 2.4MPa(1.5 倍工作压力),保压 30 分钟,压降≤1% 且密封面无可见泄漏为合格。

- 大口径法兰(DN≥300)需同时观察法兰颈部是否有肉眼可见变形(挠度≤2mm)。

- 气密性试验(适用于气体介质):

- 充入 0.6MPa 压缩空气,涂抹肥皂水检测,5 分钟内无气泡为合格。

(二)典型泄漏问题解决方案

泄漏现象 | 可能原因 | 解决措施 |

垫片边缘渗漏 | 垫片材质不匹配 / 压缩量不足 | 更换耐介质垫片,按扭矩标准重新紧固 |

法兰与管道连接处开裂 | 管道预处理不彻底 / 胶粘剂失效 | 打磨修复后涂乙烯基酯树脂胶,固化 24 小时 |

螺栓孔周边渗液 | 法兰壁厚不足 / 螺栓孔未倒角 | 更换加厚型法兰,螺栓孔倒 1×45° 角 |

温差循环后泄漏 | 未进行热态复紧 / 膨胀节缺失 | 按温度梯度复紧螺栓,补装膨胀节 |

五、行业案例与标准化施工要点

(一)化工项目成功案例

某化工厂硫酸管道(DN200,80℃,30% 硫酸)安装时,严格执行:

- 采用乙烯基酯树脂对焊法兰 + 金属缠绕垫片,螺栓分 3 次紧固(初紧→升温至 80℃复紧→24 小时终紧)。

- 管道支架设置:距法兰 500mm 处设导向支架,避免侧向力集中。

- 运行 5 年无泄漏,较传统碳钢法兰维修频率降低 80%。

(二)施工质量管控要点

- 人员资质:安装人员需通过玻璃钢管道施工培训(持证上岗率 100%),禁止无证人员操作。

- 过程记录:填写《法兰安装记录表》,包含螺栓扭矩值、垫片压缩量、检测时间等数据,存档至少 5 年。

- 环境要求:雨天禁止露天安装,湿度>85% 时需用热风机干燥法兰表面(温度≤50℃)。

六、未来技术趋势与智能化升级

(一)防泄漏技术创新

- 自诊断密封系统:在垫片内置光纤传感器,实时监测泄漏信号,通过 PLC 系统自动报警(响应时间<10 秒)。

- 纳米涂层应用:在法兰密封面喷涂 0.1-0.3μm 厚度的二氧化硅纳米涂层,表面粗糙度降至 Ra≤0.2μm,密封性能提升 30%。

(二)安装工具智能化

- 数字扭矩扳手联网功能:实时上传扭矩数据至 BIM 管理平台,形成安装质量追溯档案(见图 6 智能化工地管理系统示意图)。

- AR 辅助安装:通过头戴式设备显示安装步骤动画,指导现场人员完成复杂工况下的法兰对中(定位精度 ±0.3mm)。

结语

1.6MPa 玻璃钢法兰的安装质量是管道系统防泄漏的关键防线,需严格遵循 “预处理精准、紧固力均匀、检测全面” 三大原则。通过标准化 12 步流程操作,结合工况针对性防漏措施(如绝缘处理、热态复紧),可显著提升密封可靠性。建议施工前进行技术交底,使用智能扭矩工具记录关键数据,并做好安装后周期性检测(首次检测周期 3 个月)。随着智能化技术的普及,未来玻璃钢法兰安装将实现 “过程可视化、质量可追溯、泄漏可预警”,为工业管道安全运行提供更坚实的保障。

如需获取《玻璃钢法兰安装作业指导书》模板或现场施工视频,欢迎联系专业制造商获取技术支持,确保每个安装环节符合 HG/T 21633-2024 最新标准。