玻璃钢法兰在98%浓硫酸中的使用寿命有多长?

玻璃钢法兰在 9?长多有命寿用使的8% 浓硫酸中的使用寿命有多长?

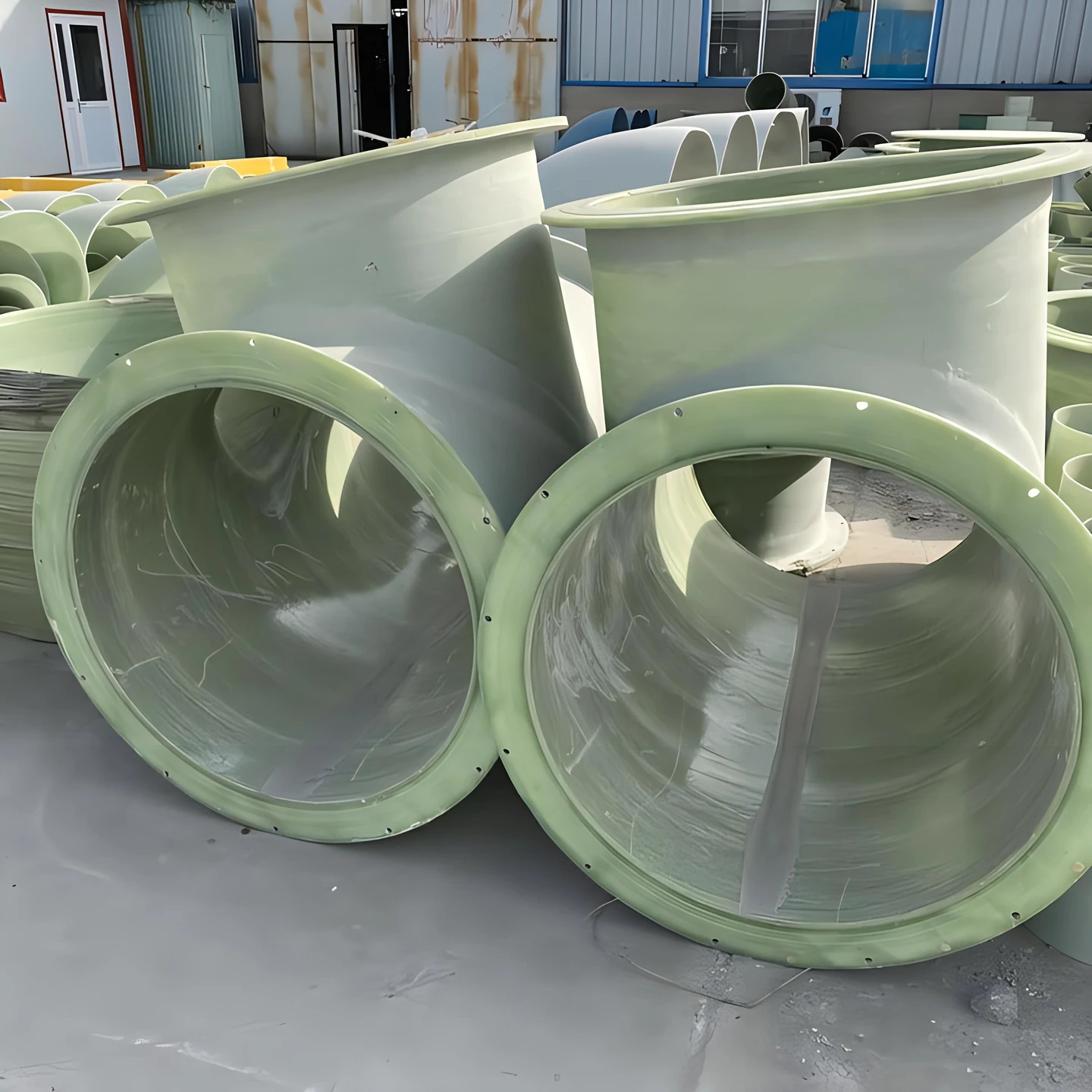

在化工生产领域。析剖入深,98% 浓硫酸作为强腐蚀性介质,对输送设备的耐腐蚀性提出极高要求。玻璃钢法兰凭借自身特性,成为众多企业的选材之一,但它在 98% 浓硫酸中究竟能使用多久?这一问题关乎生产安全与成本控制,下面将从多个角度深入剖析。

影响玻璃钢法兰在 98% 浓素因的命寿用使硫酸中使用寿命的因素

1. 材质类型与配方

玻璃钢法兰由玻璃纤维和树脂复。命寿用使长延,力合而成,不同的树脂类型直接影响其耐腐蚀性能。常见的树脂有环氧树脂、不饱和聚酯树脂、乙烯基酯树脂等。其中,乙烯基酯树脂因其独特的分子结构,对 98% 浓硫酸的耐受性较强。如果在配方中添加特殊的耐腐蚀助剂,进一步优化材质配比,也能提升法兰的抗腐蚀能力,延长使用寿命。

2. 制作工艺

制作工艺的优劣决定了玻璃钢法兰的致密性和均匀性。采用手糊工艺制作的法兰,可能存在气泡、纤维分布不均等问题,容易成为硫酸渗透的薄弱点;而通过模压、拉挤等先进工艺生产的法兰,结构更致密,内部缺陷少,在 98% 浓硫酸环境下的使用寿命会更长 。

3. 工作温度

温度对玻璃钢法兰在浓硫酸中的腐蚀速率影响显著。一般来说,温度每升高 10℃,化学反应速率会增加 2 - 4 倍。在 98% 浓硫酸环境中,当温度超过 60℃时,即使是耐腐蚀性较好的玻璃钢法兰,其老化和腐蚀速度也会明显加快,使用寿命大幅缩短。

4. 应力状态

在实际使用中,玻璃钢法兰可能承受管道振动、压力波动等产生的应力。当法兰处于应力状态时,其内部微观结构更容易被硫酸侵蚀,应力集中部位可能率先出现裂纹,加速法兰的损坏,从而降低使用寿命。

关于玻璃钢法兰在 98% 浓硫酸中使用寿命的实验数据

1. 实验室模拟测试

在实验室模拟 98% 浓硫酸环境,将不同材质和工艺制作的玻璃钢法兰试件浸泡其中。结果显示,采用乙烯基酯树脂、模压工艺制作的玻璃钢法兰试件,在 60℃下浸泡 1000 小时后,质量损失率小于 3%,表面无明显裂纹和腐蚀孔洞;而采用不饱和聚酯树脂、手糊工艺制作的试件,仅浸泡 500 小时,质量损失率就超过 8%,表面出现大量细小裂纹。

2. 加速老化实验

通过提高温度和硫酸浓度进行加速老化实验,推算正常工况下的使用寿命。例如,在 80℃、98% 浓硫酸环境中,乙烯基酯树脂玻璃钢法兰试件在 200 小时后性能开始明显下降,以此推算,在 60℃、98% 浓硫酸的正常工况下,其使用寿命理论上可达 5 - 8 年 。

实际应用中的使用寿命案例分析

1. 某大型化工企业案例

某大型化工企业在硫酸储存罐的管道连接中使用了乙烯基酯树脂玻璃钢法兰。该企业严格控制硫酸温度在 50 - 55℃,并对法兰进行定期维护和应力监测。在实际运行 7 年后,经检测,法兰表面仅出现轻微老化,密封性能依然良好,仍可继续使用。

2. 小型化工车间案例

与之形成对比的是,某小型化工车间因成本限制,使用了不饱和聚酯树脂手糊工艺制作的玻璃钢法兰,且未对硫酸温度进行有效控制,运行过程中温度经常超过 60℃。在使用 3 年后,法兰多处出现渗漏,表面腐蚀严重,不得不进行更换。

延长玻璃钢法兰在 98% 浓硫酸中使用寿命的措施

1. 合理选材与工艺优化

优先选择乙烯基酯树脂,并采用模压、拉挤等先进工艺制作的玻璃钢法兰。同时,与生产厂家沟通,根据实际工况定制特殊配方的法兰,增强其耐腐蚀性。

2. 严格控制工作条件

通过安装温度监测设备,将 98% 浓硫酸的温度严格控制在 60℃以下;采用减震装置、优化管道布局等方式,减少法兰承受的应力。

3. 加强日常维护与监测

定期对玻璃钢法兰进行外观检查、密封性测试,及时发现潜在问题。可以使用超声波探伤等技术,检测法兰内部是否存在缺陷,以便提前采取措施。

综上所述,玻璃钢法兰在 98% 浓硫酸中的使用寿命并非固定值,受到材质、工艺、温度、应力等多种因素影响。在理想工况下,优质的玻璃钢法兰使用寿命可达 5 - 8 年甚至更久,但在实际应用中,企业需综合考虑各方面因素,采取有效措施,才能充分发挥玻璃钢法兰的性能优势,保障生产安全稳定运行。

以上内容全面分析了玻璃钢法兰在 98% 浓硫酸中的使用寿命。若你还想了解更多关于玻璃钢法兰的维护技巧或替代材料,欢迎随时告诉我。