玻璃钢法兰模压成型技术:如何保证尺寸精度?

来源:公司动态 /

时间: 2025-04-14

玻璃钢法兰模压成型技术:如何保证尺寸精度?

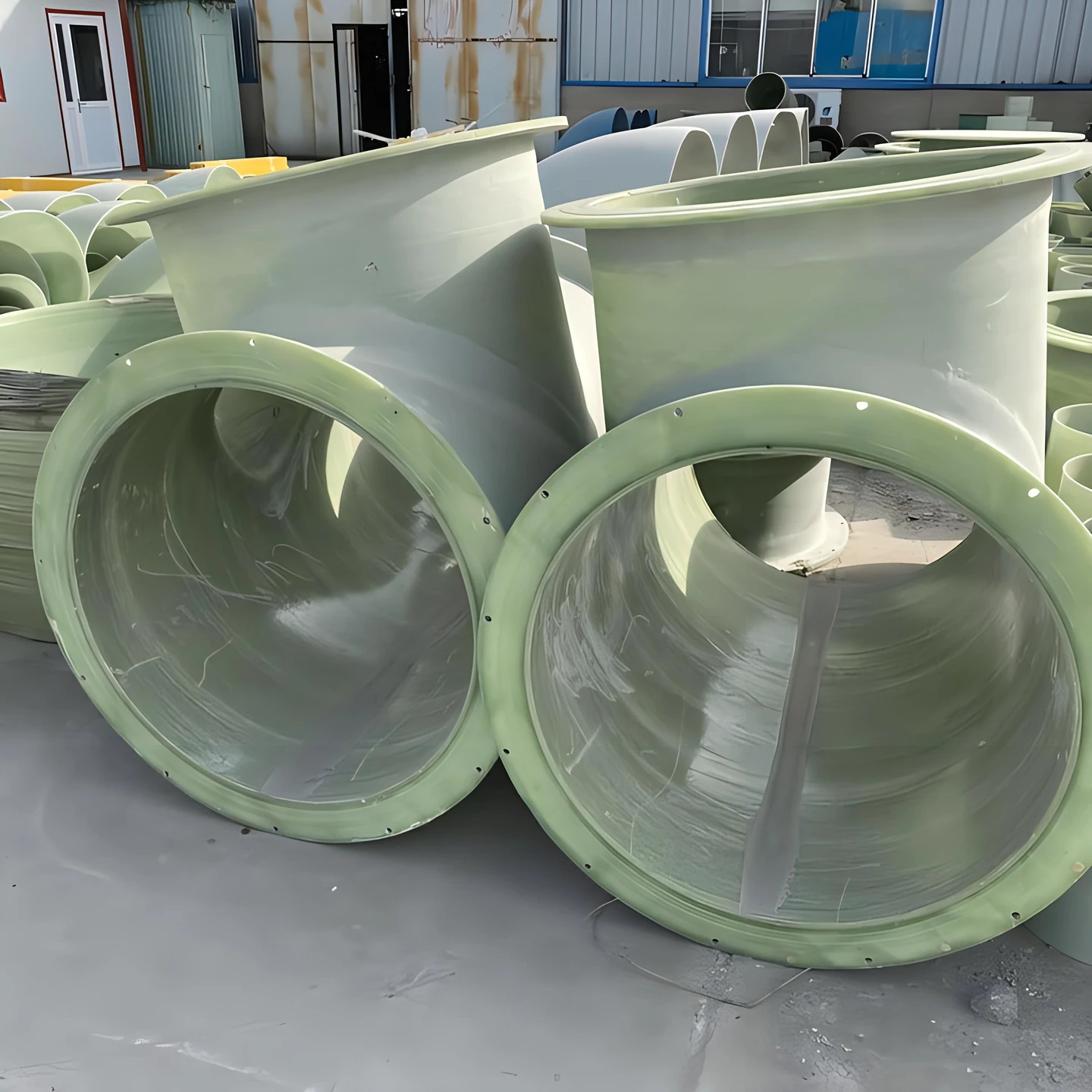

在玻璃钢法兰的制造过程中,模压成型技术因其高效、能够生产复杂形状产品等优势而被广泛应用。然而,要确保生产出的玻璃钢法兰具备高精度尺寸,满足各类工业场景的严格安装与使用要求,需要从多个关键环节入手。下面我们将详细探讨在模压成型技术中保证玻璃钢法兰尺寸精度的方法。

模具设计与制造的精准把控

合理的模具结构设计

- 分型面的选择:分型面是模具开合的面,其选择直接影响产品的脱模和尺寸精度。对于玻璃钢法兰,应根据其形状和尺寸,选择在保证产品顺利脱模的前提下,使产品的尺寸精度受影响最小的分型面。例如,对于圆形的玻璃钢法兰,通常选择沿其轴线方向的平面作为分型面,这样在脱模时,不会因脱模力的作用而导致法兰的圆周尺寸发生变形,保证了其圆度和直径尺寸的精度。

- 脱模机构的设计:设计高效合理的脱模机构是保证尺寸精度的重要环节。脱模机构应能均匀地施加脱模力,避免在脱模过程中对产品造成局部应力集中,从而导致产品变形。常见的脱模机构有顶杆脱模、推板脱模等。对于玻璃钢法兰,可根据其结构特点选择合适的脱模方式。如小型法兰可采用顶杆脱模,将顶杆均匀分布在法兰的底部,确保脱模时各个部位受力均匀,不会影响其厚度尺寸精度。

高精度的模具制造

- 加工精度要求:模具的加工精度直接决定了玻璃钢法兰的尺寸精度。模具的型腔和型芯的尺寸公差应控制在极小的范围内,一般在 ±0.05mm 甚至更小。例如,在加工玻璃钢法兰模具的型腔时,采用高精度的数控加工设备,严格按照设计尺寸进行铣削、磨削等加工操作,确保型腔的内径、外径以及其他关键尺寸的精度符合要求。

- 材料选择与处理:模具材料的选择也至关重要。应选用具有高硬度、高强度和良好耐磨性的材料,如模具钢。同时,对模具材料进行适当的热处理,如淬火、回火等,以提高其尺寸稳定性。经过热处理后的模具,在长期使用过程中,不易因磨损或变形而影响玻璃钢法兰的尺寸精度。

原材料准备与控制

增强材料的预处理

- 纤维裁剪与铺放:玻璃纤维作为玻璃钢法兰的增强材料,其裁剪和铺放方式对尺寸精度有影响。应根据模具型腔的尺寸和形状,精确裁剪玻璃纤维布或纤维毡。在铺放过程中,要确保纤维均匀分布,避免出现堆积或空缺的情况。例如,在制作大型玻璃钢法兰时,采用机械化的纤维铺放设备,按照预设的程序将玻璃纤维精确地铺放在模具型腔中,保证纤维在各个方向上的分布均匀,从而使产品在固化后各个部位的收缩率一致,确保尺寸精度。

- 纤维浸润处理:玻璃纤维在与树脂混合前,需进行充分的浸润处理,以确保树脂能够均匀地包裹纤维。如果纤维浸润不充分,在固化过程中可能会出现局部缺陷,导致产品变形。采用合适的浸润剂,并控制好浸润时间和温度,使纤维与树脂能够良好结合,保证产品的质量和尺寸精度。

树脂的选择与调配

- 树脂类型与性能:不同类型的树脂具有不同的收缩率,而收缩率是影响玻璃钢法兰尺寸精度的关键因素之一。应根据产品的使用要求和尺寸精度标准,选择收缩率小且稳定的树脂。例如,环氧树脂相较于不饱和聚酯树脂,其收缩率通常较小,在对尺寸精度要求较高的玻璃钢法兰生产中,环氧树脂可能是更优的选择。

- 固化剂与添加剂的调配:准确调配固化剂和添加剂的比例对控制树脂的固化过程和收缩率非常重要。固化剂用量过多或过少都会影响树脂的固化速度和最终性能,进而影响产品的尺寸精度。严格按照树脂供应商提供的配方,使用高精度的计量设备进行固化剂和添加剂的调配,确保每次生产的一致性。

成型工艺过程的严格控制

温度与压力的精准调节

- 温度控制:模压成型过程中的温度对树脂的固化反应和产品的收缩率有显著影响。应根据树脂的特性和模具的结构,精确控制模压温度。在升温阶段,要缓慢升温,避免温度过高导致树脂快速固化,产生内应力,从而影响尺寸精度。例如,对于某些环氧树脂基的玻璃钢法兰,在模压初期,将温度控制在 80℃ - 100℃,并保持一段时间,使树脂充分流动并浸润纤维,然后再逐步升温至固化温度,如 150℃ - 180℃,确保树脂完全固化。

- 压力控制:施加适当的压力能够使材料在模具中充分填充型腔,同时减少产品内部的气泡和空隙,提高产品的密实度和尺寸精度。在模压过程中,要根据产品的厚度、纤维含量等因素,合理调整压力。一般来说,对于较厚的玻璃钢法兰,需要施加较大的压力,以确保树脂能够均匀地渗透到纤维层中。通过压力传感器和控制系统,实时监测和调整模压压力,保证压力的稳定性。

保压与固化时间的优化

- 保压时间:保压时间是指在模压成型过程中,模具保持一定压力的时间。足够的保压时间能够使产品在压力作用下充分固化,减少收缩变形。对于不同类型的树脂和产品厚度,保压时间有所不同。例如,对于厚度为 10mm 的不饱和聚酯树脂基玻璃钢法兰,保压时间可能需要 20 - 30 分钟,以确保产品在固化过程中尺寸稳定。

- 固化时间:固化时间是树脂从液态转变为固态的时间。准确控制固化时间,既能保证树脂充分固化,又能避免过度固化导致产品性能下降和尺寸变化。通过实验和经验积累,确定每种树脂在特定温度和压力条件下的最佳固化时间。在生产过程中,使用计时器严格控制固化时间,确保产品质量和尺寸精度的一致性。

后处理与质量检测

产品的修整与打磨

- 去除飞边和毛刺:模压成型后的玻璃钢法兰表面可能会存在飞边和毛刺,这些不仅影响产品的外观,还可能影响其安装尺寸。使用专业的修整工具,如打磨机、锉刀等,小心地去除飞边和毛刺,确保产品边缘整齐光滑,尺寸符合设计要求。

- 尺寸微调:对于一些尺寸稍有偏差的产品,可以通过打磨或机械加工等方式进行微调。例如,如果玻璃钢法兰的外径尺寸略大,可以采用外圆磨床进行精确磨削,使其达到规定的尺寸精度。

全面的质量检测

- 尺寸测量:使用高精度的测量工具,如卡尺、千分尺、三坐标测量仪等,对玻璃钢法兰的关键尺寸进行全面测量。包括法兰的外径、内径、厚度、螺栓孔间距等尺寸,确保每个产品的尺寸都在公差范围内。对于批量生产的产品,要进行抽样检测,及时发现和纠正尺寸偏差问题。

- 外观检查:仔细检查产品的外观,查看是否有气泡、裂纹、分层等缺陷。这些缺陷可能会影响产品的性能和尺寸稳定性。如发现外观缺陷,应分析原因并采取相应的改进措施,避免影响后续产品的尺寸精度。

通过对模具设计与制造、原材料准备、成型工艺过程以及后处理与质量检测等各个环节的严格把控,能够有效保证采用模压成型技术生产的玻璃钢法兰的尺寸精度,满足工业领域对高品质玻璃钢法兰的需求。在实际生产中,不断总结经验,持续改进工艺,将有助于进一步提高产品的尺寸精度和质量水平。